-

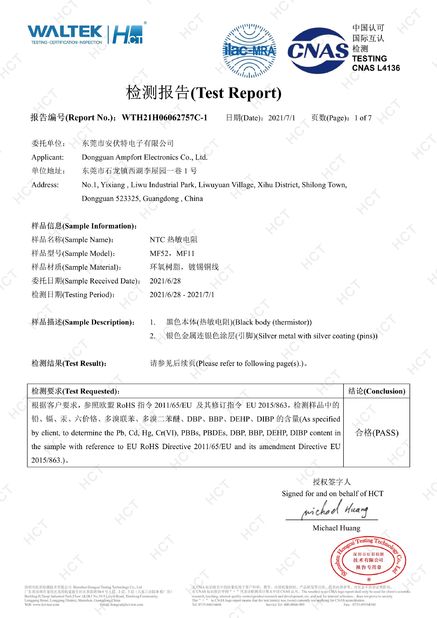

Padrão: RoHSNúmero: WTH21H06062757C-1Data de Emissão: 2020-10-22Data de Expiração: 2025-10-22

-

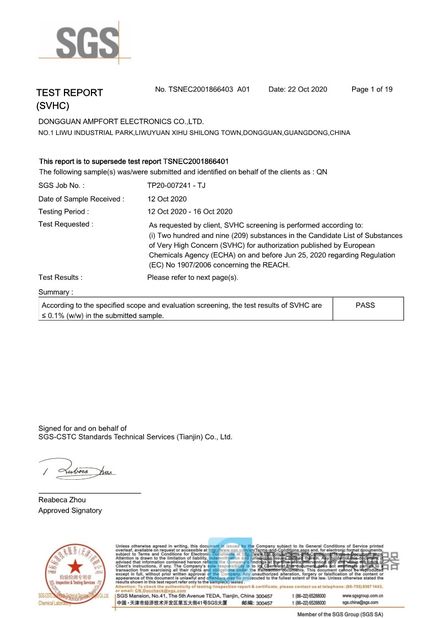

Padrão: REACHNúmero: TSNEC2001866403 A01Data de Emissão: 2020-10-22Data de Expiração: 2025-10-22

-

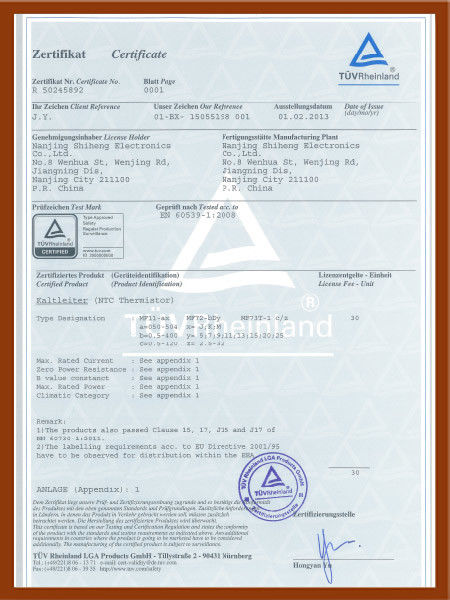

Padrão: TUVNúmero: R50245892Data de Emissão: 2013-05-02Data de Expiração: 2035-05-01

-

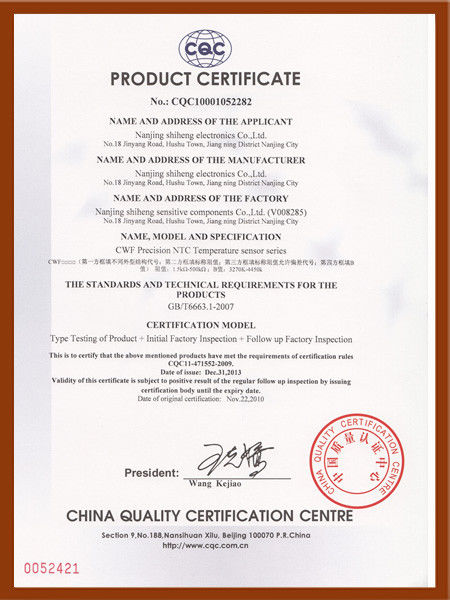

Padrão: CQCNúmero: CQC10001052282Data de Emissão: 2013-12-31Data de Expiração: 2035-06-29

-

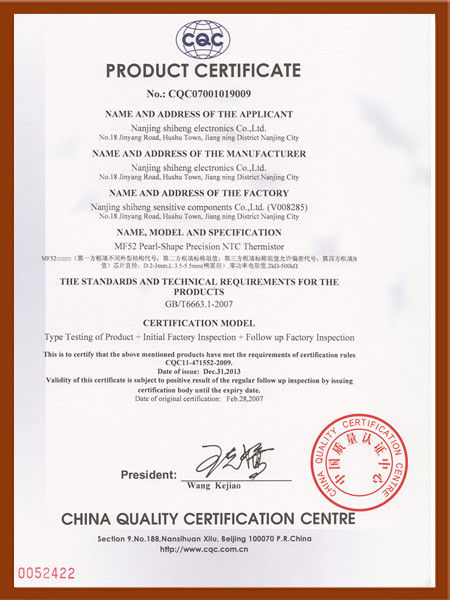

Padrão: CQCNúmero: CQC07001019009Data de Emissão: 2013-12-31Data de Expiração: 2035-06-29

-

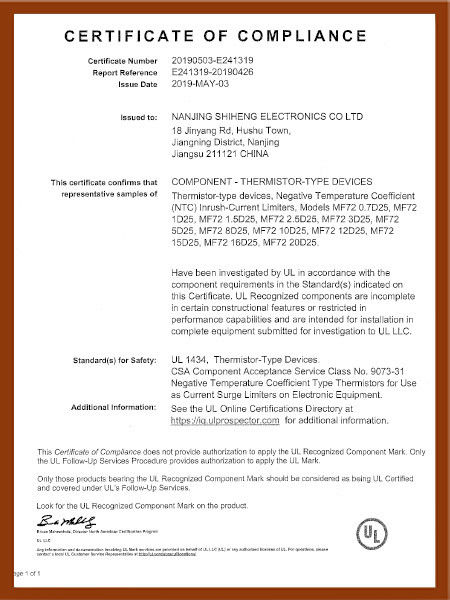

Padrão: ULNúmero: E241319Data de Emissão: 2019-05-03Data de Expiração: 2035-08-02

-

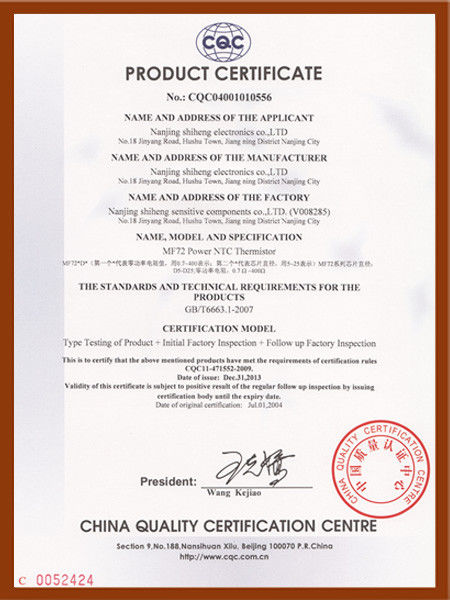

Padrão: CQCNúmero: CQC04001010556Data de Emissão: 2013-12-31Data de Expiração: 2035-09-26

-

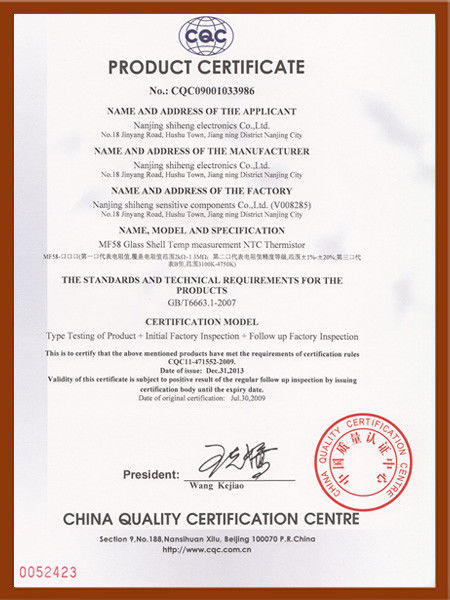

Padrão: CQCNúmero: CQC09001033986Data de Emissão: 2013-12-31Data de Expiração: 2035-09-26

-

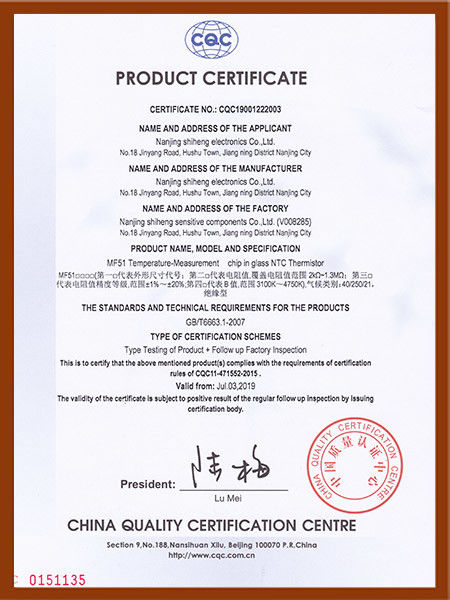

Padrão: CQCNúmero: CQC19001222003Data de Emissão: 2013-12-31Data de Expiração: 2035-09-26

-

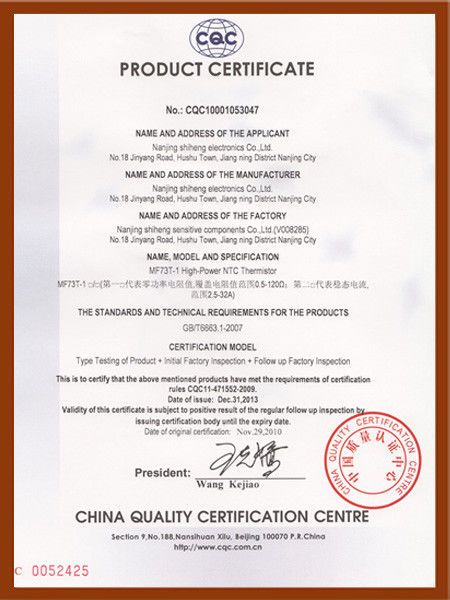

Padrão: CQCNúmero: CQC10001053047Data de Emissão: 2013-12-31Data de Expiração: 2035-09-26

-

Padrão: CQCNúmero: CQC13001089724Data de Emissão: 2013-12-31Data de Expiração: 2035-09-26

-

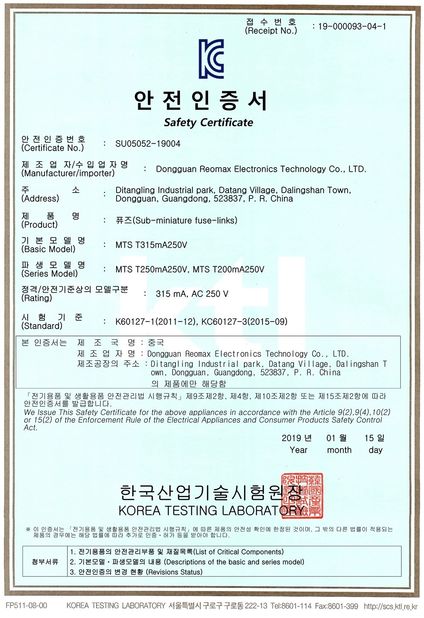

Padrão: KC KTLNúmero: SU05052-19004Data de Emissão: 2019-01-15Data de Expiração: 2036-01-14

-

Padrão: VDENúmero: 40050560Data de Emissão: 2019-08-15Data de Expiração: 2036-08-14

-

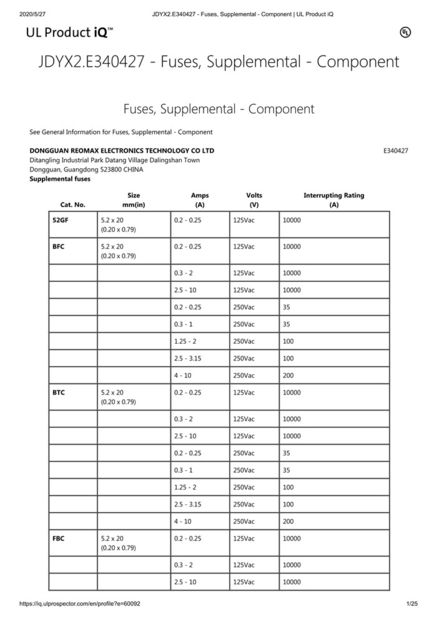

Padrão: ULNúmero: E340427Data de Emissão: 2020-05-26Data de Expiração: 2038-05-25

-

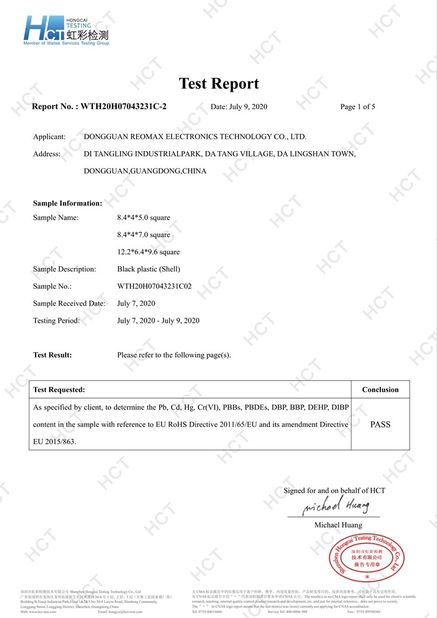

Padrão: ROHS 2.0Número: WTH20H07043231C-2Data de Emissão: 2020-07-09Data de Expiração: 2025-07-08

-

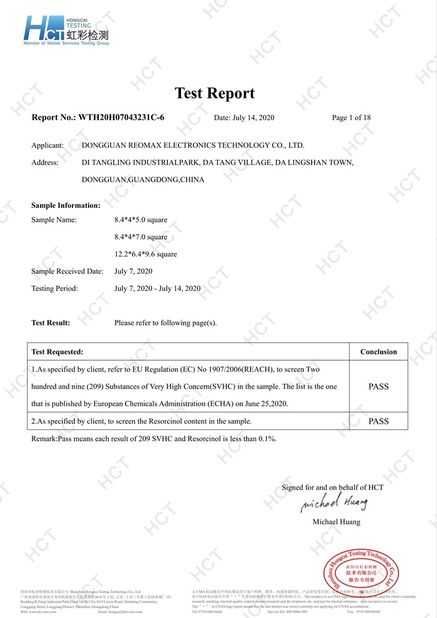

Padrão: REACH 210Número: WTH20H07043231C-6Data de Emissão: 2020-07-14Data de Expiração: 2025-07-13

Os materiais começar da fabricação do termistor de NTC são óxidos diferentes dos metais tais como o manganês, o ferro, o cobalto, o níquel, o cobre e o zinco, a que óxidos quimicamente de estabilização podem ser adicionados para conseguir a melhores reprodutibilidade e estabilidade das características do termistor de NTC.

![]()

Os óxidos são moídos a uma massa pulverulento, misturados com uma pasta plástica e comprimidos então na forma desejada. As placas são aglomeradas então em altas temperaturas (entre °C) 1000 o °C e 1400 para produzir o corpo policristalino do termistor. Os discos são contactados cozendo uma pasta de prata nas superfícies planas. Segundo a aplicação, os termistores são cabidos com as ligações ou os conectores da aba, revestidos ou incorporados adicionalmente em tipos diferentes do alojamento. Os termistores são sujeitados finalmente a um processo de envelhecimento especial para assegurar a estabilidade alta dos valores elétricos.

O processo de produção principal para termistor Leaded da medida NTC da temperatura é como seguindo:

![]()

Inspeção entrante

Todas as matérias primas, após a recepção dentro, são inspecionadas para verificar que seus atributos físicos e elétricos são aceitáveis. Um ID# original é atribuído e usado para a rastreabilidade do lote.

Mistura da matéria prima

A fabricação do termistor de NTC começa com a mistura precisa das matérias primas em uma solução orgânica da pasta. Estas matérias primas são óxidos de metal pulverizados da transição tais como o manganês, o níquel, o cobalto, e os óxidos de cobre. Outros agentes de estabilização são adicionados à mistura também. Os óxidos e as pastas são combinados usando uma técnica do processo molhado chamada trituração da bola. Durante o processo de trituração da bola, os materiais são misturados e o tamanho de partícula dos pós do óxido é reduzido. A mistura homogênea terminada tem a consistência de uma pasta grossa. A composição exata dos vários óxidos e dos agentes de estabilização de metal determina as características da resistência-temperatura e a resistividade do componente cerâmico ateado fogo.

![]()

Molde da fita

A “pasta” é distribuída sobre uma folha plástica movente do portador usando uma técnica da lâmina de doutor. A espessura material exata é controlada ajustando a altura da lâmina de doutor acima da folha plástica do portador, a velocidade da folha do portador, e pelo ajuste da viscosidade da pasta. O material moldado é secado enquanto é levado através de um forno de túnel longo em temperaturas elevados em uma correia de moldação lisa. A fita “verde” resultante é dútile e facilmente formable. A fita é sujeitada então à inspeção e à análise da qualidade. Esta fita do termistor é moldada em uma vasta gama de espessuras que variam de tão fino como 0,001" sobre a 0,100" dependente em cima da especificação componente particular.

Formação da bolacha

A fita moldada está agora pronta para ser formado em bolachas. Quando o material fino é necessário, a fita está cortada simplesmente em quadrados pequenos. Para umas bolachas mais grossas, a fita é cortada nos quadrados que são empilhados então um sobre outro. Estas bolachas empilhadas são laminadas então junto. Isto permite que nós produzam bolachas a virtualmente toda a espessura exigida. As bolachas atravessam então a qualidade adicional que testa para assegurar a uniformidade e a qualidade altas. Subseqüentemente, as bolachas são sujeitadas a uma pasta queimam o ciclo. Este processo remove a maioria das pastas orgânicas da bolacha. Os controles precisos do tempo/temperatura são mantidos durante a pasta queimam o ciclo a fim impedir esforços físicos desfavoráveis nas bolachas do termistor.

Sedimento

As bolachas são aquecidas às altas temperaturas mesmas em uma atmosfera de oxidação. Nestas altas temperaturas, os óxidos reagem um com o outro e fundem junto a formação de uma matriz cerâmica spinel. Durante o processo da aglomeração, o material densifies a um grau predeterminado e os limites de grão do cerâmico são permitidos crescer. Um perfil de temperatura preciso é mantido durante o processo do sedimento a fim evitar a fratura das bolachas, e assegurar a produção de capaz cerâmico terminado de produzir componentes com características elétricas uniformes. Após a aglomeração, as bolachas são sujeitadas outra vez à inspeção da qualidade e as características elétricas e físicas são documentadas.

Elétrodo

O contato ôhmico à bolacha cerâmica é obtido usando um material do elétrodo do filme grosso. O material é tipicamente de prata, paládio-prata, ouro, ou platina segundo a aplicação. O material do elétrodo é compreendido de uma mistura do metal, do vidro, e de vários solventes e aplicado às duas superfícies de oposição da bolacha ou da microplaqueta pela tela que imprime, pulverizando, ou escovando. O material do elétrodo é ateado fogo no cerâmico em uma fornalha da correia do filme grosso e em uma união elétrica e formulários bond mecânicos entre o cerâmico e o elétrodo. As bolachas metalizadas são inspecionadas então e os atributos documentaram. Os controles precisos durante o processo do elétrodo asseguram-se de que os componentes produzam das bolachas tenham a confiança a longo prazo excepcional.

![]()

Dados

As bolachas electroded do termistor são cortadas em microplaquetas pequenas usando serras de corte em cubos do semicondutor de alta velocidade. As serras usam as lâminas do diamante e são capazes de produzir quantidades altas extremamente de uniforme morrem. As microplaquetas resultantes do termistor podem ser tão pequenas quanto 0,010" quadrado a mais de 1,000" quadrado. A variação no tamanho da microplaqueta durante todo um grupo de microplaquetas cortadas do termistor é virtualmente incomensurável. Uma bolacha típica do termistor pode render milhares de microplaquetas do termistor. Após o corte em cubos, as microplaquetas são limpadas e inspecionadas para características dimensionais e elétricas. A inspeção elétrica inclui a verificação do valor nominal da resistência, das características da resistência-temperatura, do rendimento da produção e da determinação da aceitabilidade do lote para a aplicação particular. As características da resistência e da resistência-temperatura são medidas usando os banhos da temperatura da precisão controlados dentro a tão preciso quanto 0.001° Célsio. Todo o equipamento de teste de AMPFORT, é calibrado numa base regular e é rastreável à adição de N.I.S.T. In, Littelfuse mantém padrões preliminares da temperatura e da resistência.

Teste de resistência

Todos os termistores são testados para o valor apropriado da resistência, geralmente 25°C. As microplaquetas são testadas normalmente automaticamente, mas podem igualmente ser testadas manualmente segundo a quantidade produziram e especificação. Os alimentadores automáticos da microplaqueta são conectados com o equipamento e os computadores de teste da resistência que são programados pelo operador colocar as microplaquetas nos vários escaninhos dependentes de seu valor da resistência. Cada alimentador automático da microplaqueta é capaz de testar até 9.000 porções pela hora com precisão excepcional. Além do que os classificadores da microplaqueta, Littelfuse tem diversos alimentadores componentes leaded automáticos que são capazes de classificar os termistores terminados em até onze escaninhos. Os classificadores automáticos conduzem à qualidade de produto aumentada assim como aos custos reduzidos de prazo de execução e mais baixos.

Acessório do fio de ligação

Em alguns casos os termistores são vendidos no formulário da microplaqueta e não exigem fios de ligação, contudo na maioria dos casos, conduza fios são exigidos. As microplaquetas do termistor são unidas aos fios de ligação soldando ou pelo contato da pressão em um pacote do estilo do diodo. No processo de solda, as microplaquetas do termistor são carregadas nos quadros da ligação que confiam na tensão de mola dos fios para guardar a microplaqueta durante o processo de solda. O conjunto então é mergulhado em um potenciômetro derretido da solda e removido. Mergulhando velocidades e a interrupção os tempos são controlados precisamente a fim evitar sujeitar o termistor a choque térmico excessivo. Os agentes de derretedura especiais são usados também para aumentar o desempenho de solda sem prejudicar a microplaqueta do termistor. A solda adere ao elétrodo da microplaqueta e ao fio de ligação, desse modo, fornecendo uma ligação forte do fio à microplaqueta. Para os termistores empacotados do estilo “DO-35” do diodo, a microplaqueta do termistor é guardada entre dois fios de ligação em uma forma axial. Uma luva de vidro é colocada em torno do conjunto e o conjunto é aquecido a uma temperatura elevado onde a luva de vidro derreta em torno da microplaqueta e dos selos do termistor aos fios de ligação. Como na construção do diodo, a pressão que o vidro exerce no conjunto fornece o contato necessário entre os fios de ligação e a microplaqueta do termistor.

Os fios de ligação usados em termistores são tipicamente de cobre, níquel, ou uma liga e são geralmente lata ou solda revestida. O baixo material termicamente condutor do fio de ligação da liga pode ser usado em determinadas aplicações que exigem o termistor ser isoladas termicamente do fio de ligação. Na maioria de aplicações, isto permite que o termistor responda mais rapidamente às mudanças na temperatura. Após o acessório, a ligação entre o fio de ligação e a microplaqueta são inspecionadas. Uma relação forte da solda ajuda a garantia a confiança a longo prazo do termistor terminado.

Capsulagem

A fim proteger o termistor da atmosfera de funcionamento, a umidade, o ataque químico, e a corrosão do contato, o termistor leaded são revestidos frequentemente com um revestimento constituído protetor. O encapsulant é tipicamente uma resina de cola Epoxy termicamente condutora da elevação. Outros encapsulants incluem o silicone, cimento cerâmico, laca, uretano, e encolhem sleeving. Também as assistências encapsulant em assegurar a boa integridade mecânica do dispositivo. A resposta térmica do termistor é tomada na consideração ao escolher um material encapsulando. Nas aplicações onde rapidamente a resposta térmica é essencial, um revestimento fino de um encapsulant termicamente condutor da elevação é utilizado. Onde a proteção ambiental é mais importante, um outro encapsulant pode ser escolhido. Encapsulants tal como a cola Epoxy, o silicone, o cimento cerâmico, a laca, e o uretano são aplicados normalmente usando um processo do mergulho e o material tampouco é permitido curar-se na temperatura ambiente ou colocado em um forno em uma temperatura elevado. O tempo, a temperatura, e os controles precisos da viscosidade são usados durante todo o processo a fim assegurar-se de que os furo de pino ou outras deformidades não se tornem.

Terminação

Os termistores são fornecidos frequentemente com os terminais unidos às extremidades de seus fios de ligação. Antes que os terminais estejam aplicados, a isolação nos fios de ligação está descascada apropriadamente para acomodar o terminal especificado. Estes terminais são unidos aos fios de ligação usando máquinas especialmente utilizadas ferramentas da aplicação. Subseqüentemente, os terminais podem ser introduzidos nos alojamentos do plástico ou do metal antes de ser enviado ao cliente.

Conjunto da ponta de prova

Para a proteção ambiental ou para finalidades mecânicas, os termistores são frequentemente em pasta nos alojamentos da ponta de prova. Este abrigar pode ser feito dos materiais que incluem a cola Epoxy, vinil, de aço inoxidável, de alumínio, de bronze, e plástico. Além do que o fornecimento de uma montagem mecânica apropriada para o elemento do termistor, o alojamento protege-o do ambiente a que será sujeitado. A seleção apropriada do fio de ligação, conduz o material de isolação do fio, e o material do potting conduzirá a um selo satisfatório entre o termistor e o ambiente exterior.

Marcação

O termistor terminado pode ser marcado para a identificação fácil. Isto pode ser tão simples quanto um ponto da cor ou mais complexo como um código e uma número da peça da data. Em determinadas aplicações, o material de revestimento em um corpo do termistor pode ter a tintura adicionou a fim obter uma cor especificada. Um ponto da cor é adicionado tipicamente a um corpo do termistor que utiliza um processo de mergulho. A marcação que exige caráteres alfanuméricos é produzida com uma máquina de marcação. Esta máquina marca simplesmente a parte com uma tinta permanente. A tinta é curada em uma temperatura elevado.

Inspeção final

Todas as ordens terminadas são inspecionadas para defeitos físicos e elétricos “em uma base do defeito zero”. Todos os parâmetros são inspecionados e documentados antes da expedição do produto.

Bloco e navio

Todos os termistores e conjuntos com cuidado são empacotados e etiquetados com uma etiqueta do código de barras que contém, como um mínimo, a seguinte informação:

Número da peça

A número da peça do cliente

Número de ordem da compra de cliente

Data da expedição

Quantidade